注塑模具线切割加工大揭秘 五金杂件制造的精密艺术

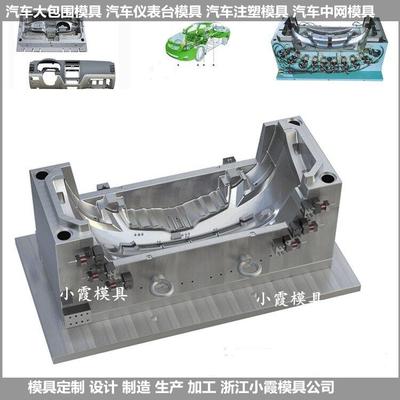

注塑模具是五金杂件(如螺丝、垫片、小五金配件等)高效、批量化生产的关键工具,而线切割加工则是制造高精度注塑模具的核心工艺之一。本文将深入揭秘线切割加工在注塑模具,特别是用于五金杂件生产的模具制造中的应用、优势与技术要点。

一、 为何五金杂件模具需要线切割?

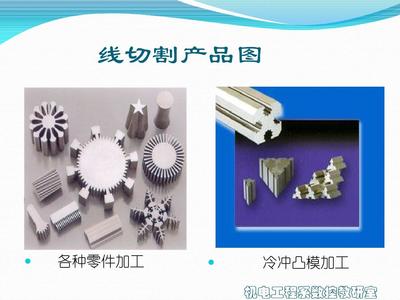

五金杂件虽小,但对尺寸精度、一致性和生产效率要求极高。其注塑模具型腔、型芯、镶件等结构复杂,常带有细小孔、槽、异形轮廓。传统铣削加工难以实现高精度和清角,而电火花线切割(WEDM)利用连续移动的金属丝(电极丝)对工件进行脉冲放电蚀除,能以极高的精度(可达±0.002mm)切割出任何复杂形状,且不受材料硬度限制,非常适合模具钢等高硬度材料的加工。

二、 线切割加工在模具制造中的关键应用

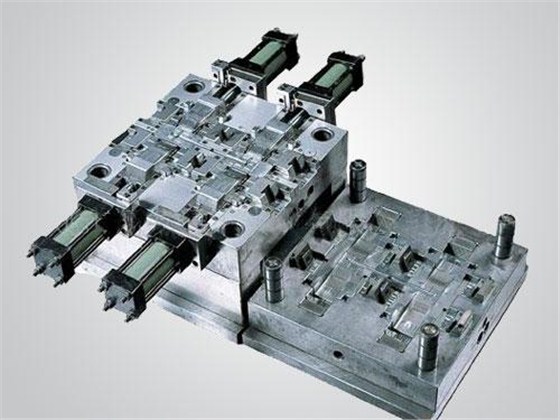

- 成型零件加工:直接切割出模具的核心——型腔、型芯、镶件的精确轮廓。对于五金杂件模具中常见的细小凸台、窄槽、微孔等,中走丝或慢走丝线切割是首选。

- 穿孔与预加工:为后续的电火花成型加工(EDM)制作初始孔或复杂形状的预加工,提高整体加工效率。

- 精密定位与基准加工:加工模具中的精密定位孔、销孔、导柱孔等,保证模具组装精度。

- 切断与取样:在模具试模后,对工件进行切割取样检测,或对报废模具进行拆解。

三、 工艺优势大揭秘

- 精度与复杂度:实现微米级精度和镜面效果(通过多次切割),轻松应对五金杂件模具的复杂几何形状。

- 无切削力:加工过程无机械切削力,不会引起工件变形,特别适合薄壁、细小的模具零件。

- 材料普适性:无论淬火前还是淬火后的高硬度模具钢(如SKD61、S136等),均可直接高精度加工,简化了工艺流程。

- 一致性高:数控编程确保批量加工中每一个模具零件的尺寸完全一致,保障了五金杂件产品的互换性。

四、 关键技术要点与挑战

- 编程与路径规划:需精确计算切割路径、补偿量(考虑电极丝半径和放电间隙),特别是对于有锥度要求的切割。合理的引入、引出线设置能减少接痕。

- 电极丝选择:常用钼丝、黄铜丝或包芯丝。直径越细(如0.1mm),越能加工出细小圆角,但强度和切割速度会降低。需根据精度和效率要求选择。

- 工件准备与装夹:工件需经过预加工并留有足够的装夹余量。精密、稳定的装夹是保证精度和防止切割中位移或变形的基础。

- 参数优化:脉冲宽度、间隔、电流、走丝速度等参数的设置,直接影响切割速度、表面粗糙度和电极丝损耗。需要根据材料、厚度和经验进行优化。

- 变形控制:模具材料内部的残余应力在切割过程中可能释放导致变形。通常需要通过预调质处理、采用对称切割策略、多次切割逐步释放应力等方法来控制。

五、 未来趋势

随着智能制造发展,线切割加工正朝着更高精度、更高自动化(如自动穿丝、无人值守)、更智能的工艺数据库方向发展。与CAD/CAM软件的深度集成,使得五金杂件这类多品种、小批量的模具加工更加快捷、精准。

线切割加工是赋予注塑模具,尤其是精密五金杂件模具以“灵魂”的精密制造技术。它以其独特的加工原理和卓越的精度能力,确保了从模具到最终产品的质量链条坚实可靠。理解并掌握其奥秘,是提升五金杂件制造竞争力不可或缺的一环。

如若转载,请注明出处:http://www.fsgxcwj.com/product/56.html

更新时间:2026-02-28 14:39:14