第3章 五金杂件线切割加工工艺详解

3.1 五金杂件线切割概述

五金杂件,作为机械、电子、家居等众多领域的基础构件,其加工精度与效率直接影响最终产品的性能与质量。线切割加工(WEDM)因其高精度、优良的表面质量以及对复杂轮廓的出色加工能力,已成为五金杂件制造中不可或缺的关键工艺。本章将系统阐述适用于五金杂件的线切割加工工艺要点。

3.2 加工前的工艺规划

3.2.1 图纸分析与工艺性审查

在加工前,必须仔细分析工件图纸,明确材料、尺寸精度、形位公差及表面粗糙度要求。对于五金杂件中常见的异形孔、窄槽、尖角等特征,需评估其线切割加工的可行性,必要时与设计部门沟通进行工艺性优化。

3.2.2 材料选择与预处理

五金杂件常用材料包括各类碳钢、合金钢、硬质合金、铜、铝等。不同材料的导电性、熔点、热膨胀系数差异显著,直接影响切割速度、表面质量和电极丝损耗。工件毛坯需经过必要的预处理(如平磨)以保证装夹基准面的精度,并进行消磁处理,防止加工中吸附切屑。

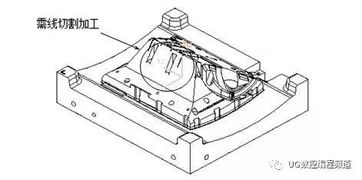

3.2.3 编程与路径优化

根据工件轮廓生成数控程序是核心环节。对于五金杂件,路径规划需特别注意:

- 起割点选择:通常选择在直线段或非重要表面,并考虑后续可能进行的修切。

- 切入切出方式:采用引入线和引出线,避免在工件轮廓上直接起弧和断弧,以改善切入点质量。

- 加工顺序:对于多型腔或多孔零件,应规划合理的加工顺序,以减少工件变形并提高效率。

3.3 装夹与定位策略

五金杂件往往尺寸较小、形状不规则,装夹是保证精度的难点。常用方法包括:

- 专用夹具:针对批量件,设计专用夹具可实现快速、精准定位。

- 磁性工作台:适用于导磁性材料的平板类零件。

- 精密虎钳或组合压板:配合百分表或寻边器进行精密找正。

- 桥式支撑与胶粘:对于极薄或易变形件,可采用支撑桥并用特种胶水粘接固定。

定位基准应与设计基准、测量基准尽量统一,遵循“基准先行”和“基准统一”原则。

3.4 加工参数设置与过程控制

3.4.1 主要工艺参数

- 电参数:脉冲宽度、脉冲间隔、峰值电流等,需根据材料厚度、材质及精度要求匹配。粗加工追求效率,可选用大电流;精修则需用小电流以获得更佳表面质量。

- 走丝参数:丝速、张力需保持稳定。高速走丝机还需注意导轮损耗对平稳性的影响。

- 工作液:常用去离子水或专用乳化液。其电导率、清洁度和冲刷压力对排屑、冷却及加工稳定性至关重要。

3.4.2 多次切割技术

对于要求高精度和低表面粗糙度的五金杂件,常采用“一次切割成形,多次切割修光”的策略。例如:

- 第一次切割:高速切割,留取少量余量。

- 第二次及后续切割:逐步减小偏移量和能量,进行精修,可显著提高尺寸精度并降低Ra值。

3.4.3 过程监控与补偿

加工中需实时监控放电状态、工作液状况及电极丝位置。对于因电极丝损耗或工件内应力释放导致的尺寸误差,可通过数控系统进行在线补偿。

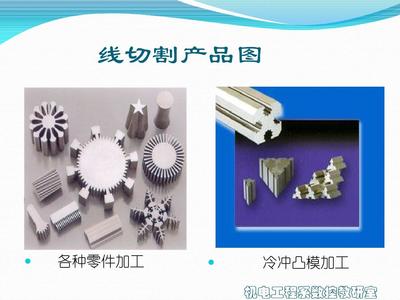

3.5 典型五金杂件加工实例

- 异形冲裁模具镶件:材料多为Cr12MoV等模具钢,硬度高。加工重点在于内尖角清角(通过降低切割能量实现)和尺寸一致性。

- 精密齿轮或链轮:齿形精度要求高。需采用多次精修,并注意编程时对渐开线等曲线的拟合精度。

- 微型连接器或端子:尺寸微小,常用黄铜或磷青铜。需选用细丝(如Φ0.05-0.1mm),在专用细丝机上加工,并严格控制热影响。

- 不锈钢薄片零件:易变形。加工策略是优化装夹、采用低应力切割参数(小电流、大脉间),并可能需要进行时效处理以释放应力。

3.6 常见问题分析与质量检测

- 表面条纹:通常由走丝系统不稳定或工作液不洁导致,需检查导轮、轴承并过滤工作液。

- 尺寸精度超差:可能源于参数不当、电极丝损耗未补偿、工件变形或编程误差。

- 断丝:常见原因包括参数过载、工作液供应不足、材料有杂质或导丝器磨损。

加工完成后,需使用投影仪、工具显微镜、轮廓仪或三坐标测量机(CMM)等设备对五金杂件的关键尺寸、形状公差和表面粗糙度进行检测,确保符合图纸要求。

3.7

五金杂件的线切割加工是一项综合性的精密制造技术。成功的加工依赖于周密的工艺规划、合理的装夹定位、精细的参数设置以及对加工过程的动态控制。掌握这些工艺要点,并针对具体零件特点灵活应用,是实现高效率、高质量生产的关键。随着设备智能化与工艺数据库的发展,线切割在五金杂件加工领域的应用将更加精准与高效。

如若转载,请注明出处:http://www.fsgxcwj.com/product/70.html

更新时间:2026-02-27 02:17:09