七年数控老师傅亲述 做产品与做模具的区别,五金杂件行业的顿悟时刻

在五金杂件行业摸爬滚打多年,尤其是积累了七年数控经验后,我渐渐领悟到一个看似简单却至关重要的道理:做产品与做模具,是两种截然不同的思维和工艺路径。这一讲,希望能让同行或有志于此的新手们少走弯路,真正理解其中的核心差异。

一、目标不同:成品与工具

做产品,目标直接明确——生产出符合客户需求的最终五金零件或组件。它关注的是尺寸精度、表面光洁度、功能实现和批量一致性。例如,生产一批不锈钢螺丝,重点在于每颗螺丝的螺纹精度、头部形状和抗拉强度,确保它们能顺利装配并发挥作用。

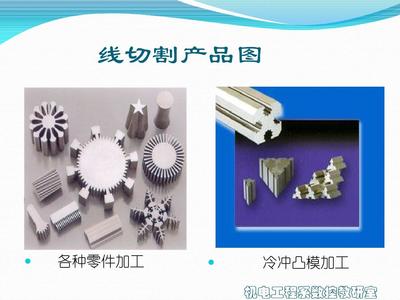

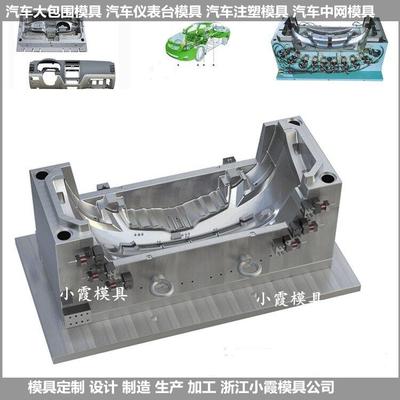

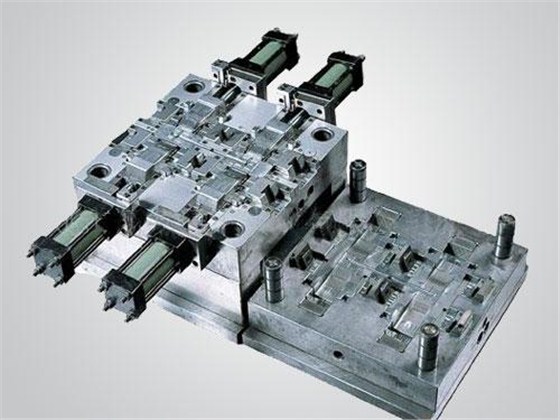

做模具,目标则是制造一个用于批量生产产品的“母体”。模具是工具,其价值在于能高效、稳定地复制出成千上万个相同产品。例如,制作一个冲压模具来生产金属垫片,模具本身的设计、材质、热处理和寿命是关键,因为它决定了未来所有垫片的质量和生产效率。

二、工艺侧重:精雕细琢与预留空间

在产品加工中,数控编程和操作追求的是“一步到位”。我们需要根据产品图纸,精确计算刀具路径、切削参数,确保一次加工就能达到要求的公差和光洁度。例如,铣削一个异形五金件,程序必须完美匹配最终轮廓,任何偏差都可能导致废品。

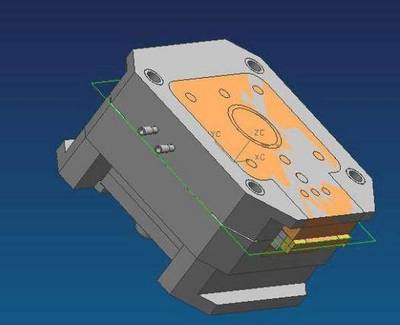

而在模具制造中,工艺更注重“预留与修正”。模具型腔往往需要放放电火花(EDM)或抛光等后续工序,因此数控加工时通常会留出余量。模具设计要考虑脱模斜度、冷却水路、排气等,这些在产品加工中并不存在。比如,一个注塑模具的型芯,加工时不仅要考虑产品形状,还要为后续抛光留出0.02mm的余量,并确保脱模顺畅。

三、材料与成本思维:消耗与投资

产品材料通常是标准化的金属或塑料,成本直接计入单个产品。我们更关注如何通过优化切削参数减少材料浪费、提高加工速度,以降低单件成本。例如,生产铝制外壳,会优先选择易切削的合金,并采用高速铣削来缩短周期。

模具材料则多选用高硬度、高耐磨的合金钢(如H13、SKD11),成本高昂,但这是一次性投资。模具的寿命至关重要,因此在加工时,我们更注重保护模具钢材的完整性,避免应力集中或微裂纹。例如,粗加工后必须进行去应力退火,精加工时采用小切深、高转速的策略,以延长模具使用寿命。

四、精度要求:绝对与相对

产品精度是“绝对精度”,即每个尺寸都必须严格符合图纸要求。一个五金扣件的孔径公差可能要求在±0.01mm以内,否则无法与匹配件装配。数控程序必须确保每次加工都能达到这一标准。

模具精度更多是“相对精度”和“配合精度”。例如,一套冲压模具的凸模和凹模之间的间隙,必须均匀且精确到微米级,才能保证冲裁质量。模具各部件(如导柱、顶针)的配合公差也极为关键,这关系到模具的动作可靠性和寿命。

五、思维模式:执行与创造

做产品,思维更偏向“执行者”。我们接收图纸、编写程序、执行加工,核心是高效准确地实现设计意图。挑战在于如何应对材料波动、刀具磨损等变量,保持批量稳定性。

做模具,思维则更像“创造者”和“问题预见者”。我们需要理解产品功能、预判生产中的问题(如缩水、飞边),并在模具设计中提前规避。这要求深厚的经验积累,例如,知道在何处增设排气槽可以减少注塑缺陷,或如何设计滑块结构才能成型复杂五金件的内扣。

顿悟在跨界之时

对我而言,真正的“恍然大悟”发生在从单纯加工产品转向接触模具制造的那一刻。原来,那些困扰良久的品质波动、效率瓶颈,往往根源在于对模具特性的不理解。做产品是“治标”,而做模具是“治本”。

在五金杂件这个领域,产品是终端,模具是源头。掌握两者的区别,不仅能提升个人技能维度,更能从整体上优化生产流程、降低成本、提高竞争力。希望这一讲能帮你打通任督二脉,无论是在操作机床还是规划工艺时,都能多一份透彻与自信。

如若转载,请注明出处:http://www.fsgxcwj.com/product/53.html

更新时间:2026-02-28 22:37:51